第25回 革新的酸化チーム 井上朋也 研究チーム付(兼務) (集積マイクロシステム研究センター 化学バイオインターフェース研究チーム 研究チーム長)

『マイクロリアクター及びフローリアクター技術による次世代型化学プロセス』

【大学受験を前に化学の道を選択。岩澤研究室で触媒反応のメカニズムを追究する】

いつ頃から理系に興味を持ちましたか?

家の近くに数千万年前の貝殻の化石がよく見つかる場所があり、小学生の頃は化石や土器を拾うのが好きでした。

中学生になると数学に興味が移りました。きっかけは、担任から「三平方の定理の新しい証明法を見つけたら雑誌に載せてやる」と言われ、自分なりに考えた証明法が実際に掲載されたことです。

中学生になると数学に興味が移りました。きっかけは、担任から「三平方の定理の新しい証明法を見つけたら雑誌に載せてやる」と言われ、自分なりに考えた証明法が実際に掲載されたことです。

中学・高校時代は数学者になろうか、古生物、考古学をやろうかと考えた時期もありますが、いざ進学先を決める時になって担任から「食べていくのはむずかしいよ」と言われ、あっさり方向転換しました。化学を選んだのは、そこそこ得意な科目でもあったし、将来食い逸れることもなさそうだと考えたから。非常に現実的な理由で、東京大学理学部化学科に進みました。

大学で化学の面白さに目覚めたのですか?

本当に化学にのめり込んだのは、4年生の後半で岩澤康裕教授の研究室に配属されてからです。触媒反応のメカニズムの追究に重きをおく研究室で、学部から修士・博士課程まで5年半にわたってお世話になりました。

岩澤研究室でどのような研究に取り組んだのですか?

修士時代に取り組んだのは、一酸化窒素(NO)の還元反応です。排ガス浄化のモデル反応ですが、金属にさまざまな混ぜ物をして触媒のパフォーマンスを変える実験を行いました。一酸化窒素を窒素に還元する選択性が上がったとき、そのメカニズムを明らかにするのが研究テーマです。

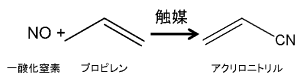

研究を進めていると、一酸化窒素とプロピレン(C3H6)をある触媒で反応させるとアクリロニトリル(C3H3N)ができていることを見いだしました。

___________________

アクリロニトリルというのは、大気中に排出されると環境に悪影響を及ぼす物質であり、窒素に還元するという研究の目的から考えてもありがたくない結果でした。しかし一方で、アクリル繊維など石油化学の原料となる物質でもあるため、岩澤先生から「アクリロニトリルの研究の方が面白いのに、なぜお前はそれをやろうとしないのだ」と修士課程の修了間際に厳しく叱責されてしまいました。

そのため、博士課程では石油化学関連の触媒反応にテーマを変え、選択性が上がるメカニズムの解明に取り組みました。

恩師の岩澤先生から学んだことは?

岩澤先生は、データの解釈を非常に大切にされる先生です。データが出たことで満足せず、それが果たしてどういうメカニズムを示唆しているのか、とことん追究されます。また、どういう反応をやることに研究の意義があるのか、ということも大切にされていました。とくに後者の価値観はいまも自分自身の評価軸となっています。

【旭化成で、プロパンを原料としたアクリロニトリル製造技術の開発に携わる】

大学院修了後はどのような道に進んだのですか?

大学に残ることはあまり考えていませんでした。触媒は基礎研究の対象である以上に、実業で利用されることで価値を生み出すものです。実業への近さが魅力だと思いました。

博士課程において金を支給していただいたご縁から旭化成(株)に入社し、水島(岡山県倉敷市)の研究所に配属されました。

旭化成ではどのような仕事に取り組んだのですか?

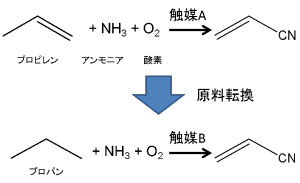

偶然にも大学院で研究したアクリロニトリルは、旭化成の主力商品の一つです。現在、世界中の石油化学会社が、プロピレンのアンモ酸化(アンモニアと酸素を作用させて窒素源を供給する手法)でアクリロニトリルを製造しています。原料のプロピレンは石油から分解・分離精製を経て供給されるため石油化学コンビナートが絶対に必要です。

しかし、もしプロピレンではなくプロパン(C3H8)を原料とすることができれば、石油化学コンビナートがなくてもアクリロニトリルを製造でき、しかもプロパンの用途を燃料から石油化学の原料へと広げることができます。

私が入社した1997年当時、旭化成はプロパンを使ってアクリロニトリルを製造するプロセスを開発しようと熱心に取り組んでおり、私はそのプロジェクトで触媒開発を担当しました。

********* プロピレンからプロパンへの原料転換:水素が2つ増えるだけで使える触媒はまったく異なる

プロピレンからプロパンへの原料転換:水素が2つ増えるだけで使える触媒はまったく異なる

プロパンで使える触媒開発は成功しましたか?

私が主に携わっていた触媒は、安定だけれども収率が低かった。一方で、不安定だけれど収率の高い触媒の開発が先行していました。そのどちらを取るか決めるとき、一旦は不安定で収率の高い方を使うことになり、その時点で私は研究テーマを外れました。ところがその直後、やはり安定な方が良いということで軸足が移った。その後問題の収率も懸命の努力により向上し、最終的には工場が建つところまでいきました。

今になってみれば、せっかく良いテーマを手掛けていたのに大事なところで手放してしまったのではないかという忸怩たる思いがあります。もうちょっと粘っていたら、事業化までとことん付き合うことができたかもしれない。私がここにいるかどうかも含め、人生がまったく違うものになっていたと思います。

民間企業で研究開発に携わった経験から得たものは?

たくさんあります。まず、実業における触媒は、例えばアクリロニトリル製造では反応器に数トンというオーダーの触媒を投入します。そのため触媒は、大量に製造でき、誰がやっても再現性のある調製法が重要となります。数年にわたってプラントを稼働するので、化学的、機械的な触媒の安定性が必要です。また事業化に至った触媒というのは、一研究者が開発したものではなく、その事業に携わった全員の努力の賜物です。新しい触媒・プロセスは一朝一夕で開発できるものではないと身に染みて分かりました。

アクリロニトリルに関しては、砂のような触媒に対し、下から原料ガスを噴き出しながら接触させる流動床式と呼ばれる反応器を用います。年産数十万トンもの生産に堪える反応器は、企業にいなければ絶対に目にすることはないと思います。また、アクリロニトリルができるときに、アセトニトリル(CH3CN)や猛毒の青酸(HCN)が副生成物として出てきます。それを分離し、それぞれを製品として出すところまで仕上げて初めて化学プロセスが完成するのだと実感しました。

アクリロニトリルに関しては、砂のような触媒に対し、下から原料ガスを噴き出しながら接触させる流動床式と呼ばれる反応器を用います。年産数十万トンもの生産に堪える反応器は、企業にいなければ絶対に目にすることはないと思います。また、アクリロニトリルができるときに、アセトニトリル(CH3CN)や猛毒の青酸(HCN)が副生成物として出てきます。それを分離し、それぞれを製品として出すところまで仕上げて初めて化学プロセスが完成するのだと実感しました。

【世界に先駆けて、マイクロリアクターでの直接法による過酸化水素合成に成功】

旭化成時代にマサチューセッツ工科大学(MIT)に留学した経緯は?

入社3年目に留学の機会を得ました。ちょうど日本国内で、「次世代の反応技術でマイクロリアクター(マイクロ空間を利用した反応器)というのがあるらしい。マイクロリアクターは、チャンネルを小さくして壁を大きくすることで壁から熱を逃がし、普通なら暴走してしまう反応でもコントロールできるようだ。日本でも研究を進めなければならない」という気運が高まっていた時期です。

マサチューセッツ工科大学のジェンセン(Klavs. F. Jensen)教授が、アメリカの大手化学会社デュポンと共同でマイクロリアクターの可能性を追究し始めたところだったため、留学先をそこに決めました。

思い描いた通りの研究ができる環境でしたか?

私は触媒化学で博士号を取りましたが、留学先は化学工学の研究室でした。両方「化学」がつきますが、化学工学はどちらかというと応用数学に近く、かなり毛色が違います。しかし旭化成で仕事をする中でプロセス設計の知識が必要だと感じていたので、化学(反応)工学を学ぶことも目的の一つでした。

また、ジェンセン教授の研究室では、MEMS(マイクロ電子機械システム)を用いて自分でマイクロリアクターを作るため、そうした技術分野を学ぶ機会も得られました。

現在の研究につながる私のバックグラウンドが、この時期に形成されたと言えます。

マイクロリアクターを用いて、どのような研究をしたのですか?

留学するにあたり、せっかくなら石油化学の分野で、昔から良いと言われながらまだ実現できていないプロセスに挑戦しようと、水素と酸素の直接反応(直接法)による過酸化水素合成技術を研究テーマに選びました。

直接法は爆発の危険と隣り合わせですが、マイクロリアクターを使えば反応の暴走を抑えることができます。そのため、直接法にマイクロリアクター技術を応用する研究が、世界の複数箇所で展開されていました。

留学中の研究成果は?

非常に低濃度ながらも直接法で過酸化水素を製造することができ、ローザンヌの国際会議で口頭発表しました。その研究分野では世界の先頭集団にいましたが、まだ濃度が低く、ダントツ1位には到達していませんでした。

直接法での過酸化水素製造には、どのようなメリットがあるのですか?

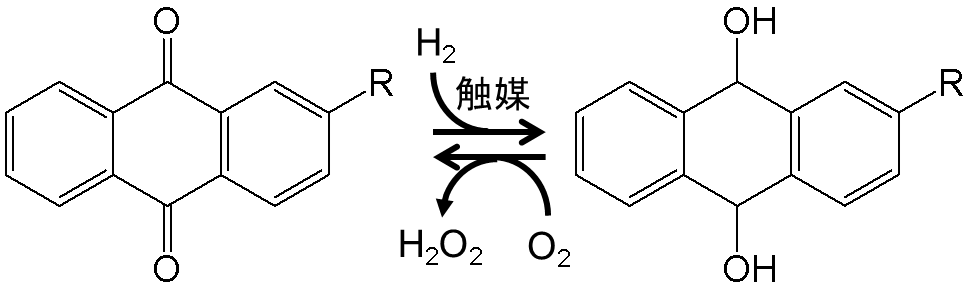

現行の製法はアントラキノン法といって、水素と酸素を直接混ぜないため爆発の恐れがなく安全ですが、石油化学コンビナートがなければ製造できません。一方、直接法は水素源さえ確保すれば、必要な量だけその場(オンサイト)で製造できます。加えて有機物の不純物が入りにくいため、不純物を嫌う用途にもメリットがあります。

【産総研で、MEMS技術、マイクロリアクター技術、触媒技術を融合した研究を展開】

産総研に入所した経緯は?

2年ちょっとの留学の後、もう少し留学テーマの研究を続けたかったのですが、旭化成では過酸化水素を扱っておらず、またマイクロリアクター技術を適応できるテーマも見つけられず、その研究を会社で続けるのは難しい状況でした。

ちょうどその頃、産総研東北センターで公募があったので応募しました。国内ではマイクロリアクター技術の開発が注目され、NEDOのプロジェクトも走り始めた頃で、産総研東北センターでも研究を立ち上げようとしていた時期です。

ただ、帰国してすぐに会社を辞めるのは本当に大変なことでした。当時の研究所長の前では、今でも足がすくみますね。

産総研に入所してすぐ過酸化水素の研究に着手したのですか?

いいえ、その研究を再開するまで2、3年は別のことをしていました。私が採用された研究センターは、当初メンブレン化学研究ラボ(のちコンパクト化学プロセス研究センター)でした。当初は文字通りゼオライト膜や、パラジウム膜の化学プロセスへの応用研究などに取り組みました。

それと併行し、旭化成の許可を得て留学中の成果を論文にまとめる作業を進め、帰国から3年後の2007年に論文を発表することができました。

それを機に、直接法での過酸化水素合成にマイクロリアクター技術を応用する研究を立ち上げ、NEDOの産業技術研究助成事業に採択されました。

満を持して再開した研究で、どのようなアプローチをしたのですか?

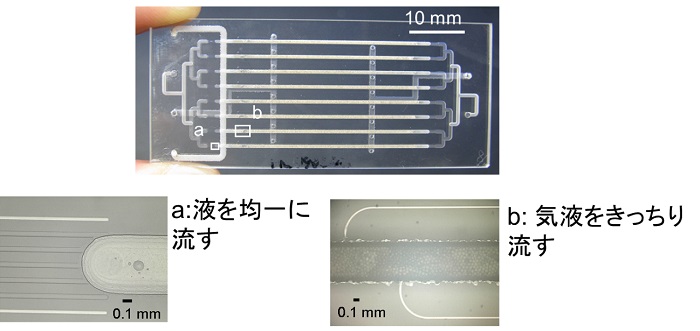

まず、(財)神奈川科学技術アカデミー マイクロ化学グループ(当時、北森武彦教授(東京大学教授)主宰)からガラス製マイクロリアクターの製造法を教わるところからスタートしました。さらに産総研のMEMS技術により、水とガスが少しずつきちんと流れるよう構造を工夫した新しいガラス製マイクロリアクターを開発。これにより過酸化水素の濃度が0.3%から1%以上に上がりました。

次に、直接法で過酸化水素を作っても、放っておくと今度は過酸化水素と水素が反応して水に転換してしまう問題がありましたが、触媒の担体をアルミナ(Al2O3)からチタニア(TiO2)に変えることで水に転換しにくくなり、さらに濃度を上げることに成功しました。ここでは、共同研究をした三菱ガス化学(株)の触媒技術を使わせていただきました。

そうした研究を積み重ねて、室温、10気圧という温和な条件で、過酸化水素の濃度を10%以上にすることに成功したのですね。

この条件でここまでの濃度が出せるのは、世界的にみても産総研だけです。

そもそも直接法は、水素と酸素を水に溶かし、その水に溶けた水素と酸素が反応して過酸化水素を作るのですが、両方とも水に溶けにくいため、本来は20気圧くらい必要です。しかし、マイクロ空間に微小な触媒を充填し、その表面で反応させることにより反応が高効率に進むようになり、約10気圧まで下げることが可能となりました。

マイクロリアクター技術を発展させてフローリアクターの開発に進んでいますが、これはより大量の過酸化水素製造を目指すものですか?

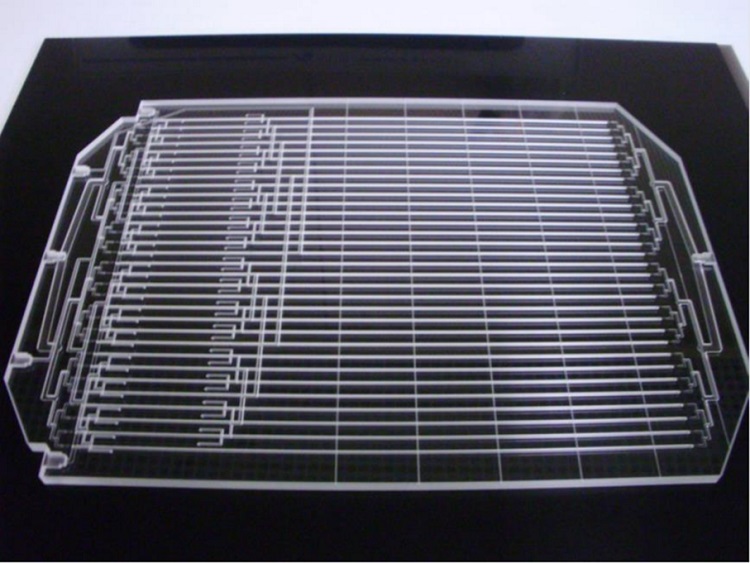

そうです。私が作成したマイクロリアクターのサイズは3cm×7cmがせいぜいでした。製造量を増やすため、微細加工を得意とする(株)テクニスコと共同で大型化に挑み(JST研究成果最適展開支援プログラム「A-STEP」)、12cm×18cmのマイクロリアクターが完成しました。マイクロリアクターではあるのですが、物を流しながら反応させるので「フローリアクター」の名称で発表しています。

そうです。私が作成したマイクロリアクターのサイズは3cm×7cmがせいぜいでした。製造量を増やすため、微細加工を得意とする(株)テクニスコと共同で大型化に挑み(JST研究成果最適展開支援プログラム「A-STEP」)、12cm×18cmのマイクロリアクターが完成しました。マイクロリアクターではあるのですが、物を流しながら反応させるので「フローリアクター」の名称で発表しています。

ここまで大型化すると、どうしても過酸化水素を合成したときに熱が発生しますが、ガラス製フローリアクターにシリコン基盤を張って熱を逃がしやすくし、過酸化水素の反応が進んで水に転換しないよう工夫しています。

【実用化を視野に、世界をリードするフローリアクター技術の開発に挑む】

2017年1月に革新的酸化チーム付(兼務)で着任し、今後はどのような役割を担うのですか?

2015年10月1日、触媒化学融合研究センター内に「フロー精密合成コンソーシアム(Flow Science & Technology consortium:略称FlowST)」が設立されました。ここで開発しようとしているのが、フローリアクターを使った化学プロセスです。

すでに石油化学工業ではフローリアクターで製造が行われていますが、医薬品やファインケミカル、機能性化学品など複雑な構造を持つ化合物は、これまでフローリアクターでの製造は困難とされてきました。しかし、2015年に東京大学の小林修教授が、フロー法で非常に良い成績で効率よく合成できることを実証されました。

いま世界中で、医薬品を中心にフローリアクターを使った製造技術が模索されており、マサチューセッツ工科大学のジェンセン教授の研究室でもフローリアクターを使った化学プロセス開発に取り組んでいます。産総研ではそれらをしのぐ技術開発を行い、医薬品をはじめさまざまな化成品や精密化学品のものづくりを効率化しようとしています。

フローリアクターとマイクロリアクターの関連性は?

フローリアクターの中でも、マイクロチャンネルで反応させるのがマイクロリアクターです。マイクロリアクターは流すものがガスや水なら問題ありませんが、個体が入るとどうしても詰まりやすくなります。そのためフローリアクターは反応管の径を太くしていくことになりますが、マイクロリアクターの利点である熱の逃がしやすさ、反応条件の融通の利きやすさなどのメリットを損なわないフローリアクターをいかに作っていくかが課題となります。

フローリアクターでトンというオーダーで製造できるようにするのが究極の目標ですか?

そこはグラムやキログラムのオーダーでも、トンが必要ならトンのオーダーでも良いと考えています。ただ、一旦グラムで条件出しをしたら、トンまで一気に持っていけるシームレスなシステムを実証するのが目標です。しかも反応のところだけではなく、入口から出口まで一気通貫した形で実証する。開発した技術を使えるプロセスとして世に出すのが究極の目標です。

直接法による過酸化水素製造も、実用化に向けて研究を続けますか?

現状での製造規模は年間1〜2トン程度ですが、企業のスケール感では、年間3000トン程度は求められます。「この化学プロセスを何本か並べたら年間3000トン製造できる」とイメージできるレベルの実証を目指します。

過酸化水素については、水素と酸素の直接反応が発見されてから100年以上経ちますが、まだ実用化されていません。それを実現すれば非常にインパクトがありますし、さらにその技術が他の化学品製造に波及していくことも考えられます。そういう意味では非常に分かりやすい挑戦であり、きちんと目に見える形で決着させるつもりです。

一つの技術を後の世代が磨いて完成させるというのはロマンがありますね。

研究開発だけで止まってしまうと、なかなか技術を磨いていくことにはつながりません。技術が実用化され、事業として継続していく中で、それをしゃかりきになって磨こうとする状況が生まれるものです。そういう意味でも、研究開発を事業化につなげることは非常に重要だと考えています。

研究開発だけで止まってしまうと、なかなか技術を磨いていくことにはつながりません。技術が実用化され、事業として継続していく中で、それをしゃかりきになって磨こうとする状況が生まれるものです。そういう意味でも、研究開発を事業化につなげることは非常に重要だと考えています。

(聞き手・文=太田恵子)