第6回 触媒固定化設計チーム 安田弘之研究チーム長インタビュー

『分子触媒と固体触媒の「いいとこ取り」を叶える固定化触媒を開発』

【化学反応を精密に制御できる分子触媒と、分離・回収しやすい固体触媒】

安田さんの率いる触媒固定化設計チームについて、そもそも「触媒固定化」とは、何を、何に、なぜ固定化するのか、基礎的なところから教えてください。

私たちの主要テーマの1つは「分子触媒の固定化・リサイクル技術の開発」ですので、まず「分子触媒とは何か」からお話ししましょう。

私たちの主要テーマの1つは「分子触媒の固定化・リサイクル技術の開発」ですので、まず「分子触媒とは何か」からお話ししましょう。

触媒は、均一系触媒と不均一系触媒に大きく分類されます。均一系触媒の代表が分子触媒(あるいは錯体触媒)で、触媒が反応液に溶けた状態で作用するため“均一系”と呼ばれます。一方、不均一系触媒の代表は固体触媒で、触媒と反応物が固体と液体、固体と気体というように別々のものなので“不均一系”となります。

固体触媒は、例えば自動車の排ガス浄化や石油精製、石油化学工業などの分野で幅広く使われています。それに対し分子触媒は、医薬品や農薬、液晶の材料など、どちらかと言えば少量で複雑な構造の化学製品の生産に向いています。

分子触媒と固体触媒は、両方とも同じくらい使われているのですか?

いえ、実際に世の中で使われているのは、量としては圧倒的に固体触媒の方が多いと思います。なぜなら、分子触媒は化学反応を精密にコントロールできるメリットがある反面、触媒と反応液が混じり合っているので、反応後に触媒を取り除くのが難しいというデメリットがあるからです。

一方、固体触媒は狙った反応だけを選択的に進めるのは難しいのですが、反応後、濾過などにより簡単に触媒を分離することができます。触媒の成分が製品に残らないことに加え、回収した触媒をリサイクルできるため、実用性に優れています。

そこで私たちは、分子触媒と固体触媒のメリットを兼ね備えた触媒、いわば「いいとこ取り」をした触媒の開発を目指すことにしました。

いいとこ取りの手法が、分子触媒の「固定化」ということですね?

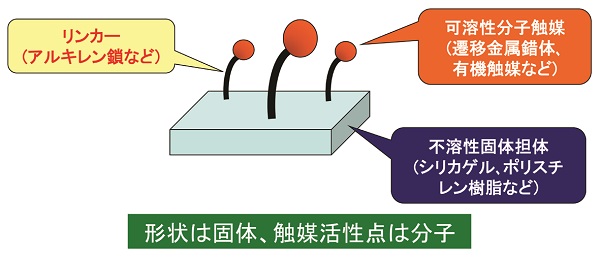

その通りです。基本となる固定化の手法は、反応系に不要な物質を担体(固定化の土台)とし、その表面に触媒機能を持った分子をリンカーという紐のようなもので結びつける方法です。こうすれば、形状は固体であっても、触媒機能を果たすのは分子となります。反応に使いたい分子だけを土台に結びつければ、分子触媒の性能を保ったまま固体触媒のように取り扱えるため、より実用的に使いやすくなると考え、研究を進めています。

分子触媒と固体触媒の両方の利点を併せ持つ固定化分子触媒

【高効率・高品質・低環境負荷の化学品製造に向けて克服すべき課題とは】

分子触媒を固定化できると、どのようなメリットがありますか?

1つ目は、触媒の分離・リサイクルの促進です。私たちは、触媒の担体に主にシリカゲルを使っています。反応が終わった後に濾過すれば、シリカゲルは固体ですから簡単に回収できて、もう一度使うことができます。

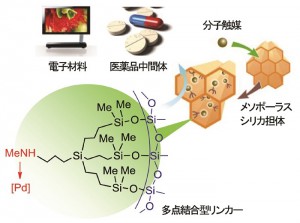

2つ目は、触媒成分が製品に混じるのを防ぐことです。私たちが目指しているのは、医薬品の中間体や情報・電子材料など高機能な化合物の合成です。身体に入る医薬品はもちろんですが、情報・電子材料も微量の金属成分が混じると悪影響を及ぼすことがあるため、混入を抑えることは非常に重要です。

3つ目は、連続流通プロセスへの適用です。通常、分子触媒を使う反応では「反応容器に原料と触媒を入れ、反応が終わったら生成物を取り出す」という作業を繰り返さなければなりません。しかし触媒が固体になれば、パイプに触媒を詰めておいて、一方から原料を連続的に流してもう一方から生成物を取り出せるため、生産効率が大幅にアップしますし、生成物を精製する際の負荷を減らすことにもなります。

とても素晴らしい触媒に思えますが、何か欠点もあるのですか?

はい、2つほど挙げられます。1つ目は、元々分子触媒に備わっている良い性能が、固定化によって損なわれてしまう場合があること。2つ目は、せっかく固定化した分子触媒が、担体から外れてしまう場合があることです。私たちの研究チームでは、こうした問題点を克服するための研究に取り組んでいます。

【活性を100倍以上に高めた触媒や、強固な固定化が可能なリンカーを開発】

問題点の克服に成功した事例があれば教えてください.

まず1つ目の「分子触媒の元々の性能が損なわれる」という問題については、元々の性能を保つどころか、固定化により触媒の活性が100倍以上高くなる例を見出しています。第4級ホスホニウム塩(PBu4Br)をシリカ(SiO2)に固定化した触媒で、これを使えば、リチウムイオン電池の電解液などとして有用な環状カーボネートを非常に効率よく合成できるようになります。連続流通プロセスでの生産も可能です。

2つ目の「触媒を固定化しても外れてしまう」という問題については、それを解決するために、担体と分子触媒を結びつけるリンカーを1本脚ではなく3本脚にした「多点結合型リンカー」を開発しています。仮に脚が1本切れても、残る2本で分子触媒を強固に固定しておけます。鈴木-宮浦カップリング反応(2010年ノーベル化学賞受賞)に、この多点結合型リンカーで固定化したパラジウム錯体触媒を用いれば、製品へのパラジウム混入を防ぐことができます。この技術は、電子材料や医薬品中間体の合成に役立つことが期待されます。

何を、どう固定化するかが非常に重要だとわかりました。ほかに、どのような固定化技術を研究していますか?

現在チームの中で進めている研究を2つご紹介します。1つは、担体にシリカではなくマグネタイト(Fe3O4)を使い、そこに酸化オスミウム(OsO4)を固定化した触媒を開発しています。反応中は、液の中で触媒が舞っているような状態ですが、反応後に磁石を近づけるとマグネタイトが引き寄せられます。その上澄み液を回収すれば、濾過をしなくても簡単に触媒を分離できます。

もう1つはちょっと発想を換えて、固体の担体ではなく液体に触媒を固定化する技術です。例えば、水と油のように混ざらない液体を1つの容器に入れ、水に触媒を溶かしておきます。温度を上げて反応させるときには触媒成分が油の相(反応相)に自然に移動して反応を促進しますが、温度を室温に戻すと触媒成分が水の相に戻ります。つまり、濾過をしなくても室温に戻すだけで触媒を反応相から分離できるため、手間をかけずに再利用できます。

【隔たりの大きい分子触媒と固体触媒の世界。その融合に挑む】

ところで、安田さんはどのような経緯で分子触媒の研究を手掛けるようになったのですか?

私は大学時代から固体触媒の研究に携わり、物質工学工業技術研究所(現・産総研)に入所後は、ディーゼル自動車 の燃料をクリーンにする技術、具体的には軽油の中に含まれる硫黄分などを減らすための触媒の研究に従事しました。ただ、その反応は高温・高圧の世界で、触媒の上で何が起こっているのかをはっきり見ることができません。もう少し触媒がどのように働くか知りたいという欲求が高まっていたとき、坂倉俊康さんが現在のチームの前身である「分子触媒グループ」を立ち上げることになり、私もそこに入れていただきました。

の燃料をクリーンにする技術、具体的には軽油の中に含まれる硫黄分などを減らすための触媒の研究に従事しました。ただ、その反応は高温・高圧の世界で、触媒の上で何が起こっているのかをはっきり見ることができません。もう少し触媒がどのように働くか知りたいという欲求が高まっていたとき、坂倉俊康さんが現在のチームの前身である「分子触媒グループ」を立ち上げることになり、私もそこに入れていただきました。

分子触媒の世界は、触媒が分子ですから構造が単一かつ明確で、固体触媒に比べてよりイグザクトな議論ができます。その新しいグループで、私はポリカーボネートの原料となる炭酸エステル類を二酸化炭素から合成するための触媒の研究に従事し、ほどなく固定化触媒の研究を始めることになりました。

固定化を研究テーマとした理由は何ですか?

もともと私の専門は固体触媒でしたので、固体の知識を多少なりとも活かすことができると考えました。それと、産総研のモットーである「技術を社会へ」です。これまでお話ししたように分子触媒には優れた点がたくさんあり、大学でも盛んに研究が行われている反面、世の中で実際に使われている例は少ない。触媒の分離・リサイクルがネックになるからです。分子触媒を世の中でもっと使える形にするにはどうしたらいいか。その答えの1つが分子触媒の固定化でした。また、2006年からNEDOプロジェクトとして「ナノ空孔固定化触媒を利用した機能性化学品の高効率合成技術の開発」を実施することになり、それも固定化触媒の研究を本格化させるきっかけとなりました。そして2013年4月に触媒化学融合研究センターが発足し、私たちのチームが分子触媒と固体触媒の融合を担うべく、新たなスタートをきったわけです。

触媒化学融合研究センターでは、さまざまな「融合」に挑んでいます。その1つである分子触媒と固体触媒の融合には、どのような難しさがありますか?

実は分子触媒と固体触媒は、同じ触媒でありながら依って立つ所が全然違います。分子触媒は有機化学や錯体化学を基礎とし、固体触媒は無機化学や物理化学を基礎としています。そのため、それぞれ独立して研究が進められてきました。教科書も違えば、研究者の学会もまったく別々です。

固定化の発想そのものは昔からありますが、実用化された例がほとんど無いため、否定的に捉える化学者が多いのも事実です。例えば、反応後に分離する必要がないほどごく微量で働く触媒や、再利用しても壊れないほど頑丈な触媒を開発できれば、必ずしも固体にする必要はないという考え方です。

分子触媒と固体触媒に、それほど大きな隔たりがあるとは知りませんでした。安田さんはその融合に挑んでいるわけですが、この研究の先にどのような夢を描いていますか?

私たちの技術で、1つでも固定化触媒の実用化を果たしたい。それが夢です。確かに、分子触媒と固体触媒は隔たりが大きくなかなか融合するのは難しいのですが、先ほどお話しした固定化により触媒の活性が100倍以上高くなる例など、これから先、時代のニーズにうまくマッチした成功事例を増やしていけば、実用化に向けて前進できるのではないでしょうか。その目標を叶えるには、より性能を上げてコストを下げる研究に加え、企業との連携や情報交換が重要となるでしょう。

それから、学問的な意味で融合があり得るかどうかにも興味があります。例えば、分子触媒の反応のメカニズムが、固体触媒の設計に活かせるか。またその逆があり得るか。もし、そうした両方の知見の融合ができれば、そこから革新的な触媒が生まれるのではないかと思っています。

【世の中の役に立つ、革新的な触媒を開発したい】

今後、挑戦したい研究テーマは何ですか?

担体にリンカーで分子触媒を結びつけるのではなく、固体表面上に、反応に必要な均一な活性点を分散させて配置した「シングルサイト不均一系触媒」の開発です。

担体にリンカーで分子触媒を結びつけるのではなく、固体表面上に、反応に必要な均一な活性点を分散させて配置した「シングルサイト不均一系触媒」の開発です。

これが実現すれば、分子触媒と同等かそれ以上に反応を促進もしくは精密にコントロールできる、夢の固体触媒が誕生します。

最後に、研究者として一番の喜びを聞かせてください。

私たちのチームには合成の専門家が多いのですが、私自身はやはり触媒屋です。たとえ既に知られている反応であっても、その反応に対する新しい画期的な触媒を開発したいという気持ちが強い。触媒というのは目立たないけれども、私たちの生活に欠かせません。触媒そのものは製品になるわけではありませんが、医薬品や電子材料など、有用な製品を製造する工程で必要不可欠なものです。研究といえども、最終的に目指すところは社会貢献ですから、自分たちの開発した触媒が世の中で役立っていることを実感できたらうれしいですね。

(聞き手・文=太田恵子)