第14回 固体触媒チーム 藤谷忠博研究チーム長

『原料転換につながる固体触媒の創成に挑む』

【固体触媒の表面で何が起きているか、活性点やメカニズムに迫る】

科学に興味を持ったきっかけや、触媒を学び始めたいきさつを教えてください。

私は中学から高校にかけてブルーバックス(自然科学系の新書シリーズ)を読むのが好きで、とくに物理学に興味がありました。

触媒との出会いは、大学で研究室を決めるとき、ジャンケンとクジ引きでたまたま入ったのが触媒化学(固体触媒)の研究室だった、というのが正直なところです。ただ学び始めると、触媒自体は反応に関与しないのに、ものを有用な物質に変えられるところに面白さを感じ、博士課程修了後も助手として3年間、固体触媒の研究を続けました。

なぜ研究者の道を選んだのですか?

固体触媒は社会で広く使われていますが、実は反応の活性点やメカニズムがよく分からないまま触媒開発が行われています。 固体触媒の表面で何が起きているのかを突き止めるには、反応が起きている状態をその場(in-situ)で解析しなければなりません。そうした高度な計測や分析をするには特別な装置が必要です。国の研究機関なら装置も充実しているだろうと、産総研の前身である工業技術院資源環境技術総合研究所に入所しました。

固体触媒の表面で何が起きているのかを突き止めるには、反応が起きている状態をその場(in-situ)で解析しなければなりません。そうした高度な計測や分析をするには特別な装置が必要です。国の研究機関なら装置も充実しているだろうと、産総研の前身である工業技術院資源環境技術総合研究所に入所しました。

ところが、実際に入所してみると期待していた装置はなく、毎日触媒を作っては反応を調べる繰り返しで、大学院時代よりも泥臭い実験の毎日が待っていました。

入所後、どのような研究をしたのですか?

二酸化炭素(CO2)と水素(H)からメタノール(CH3OH)を合成する研究に携わりました。これは、資環研と公益財団法人地球環境産業技術研究所(RITE)との共同研究プロジェクトで、当時、地球温暖化問題への関心が高まるなか、二酸化炭素を集めて燃料として使うことを目指したものです。

そこで幸運なことに、共同研究の参加企業がX線光電子分光装置(XPS)という当時最先端の装置を日本で最初に購入してくださいました。 それにより、私が一番興味を持っていた触媒の活性点やメカニズムの研究ができるようになったのです。ブラックボックスだった部分が解明されれば、これまで勘や経験に頼り試行錯誤しながら行ってきた触媒開発を、戦略的に進めていけるようになります。

それにより、私が一番興味を持っていた触媒の活性点やメカニズムの研究ができるようになったのです。ブラックボックスだった部分が解明されれば、これまで勘や経験に頼り試行錯誤しながら行ってきた触媒開発を、戦略的に進めていけるようになります。

新しい装置を使った研究で、成果は得られましたか?

活性点を分析した成果を触媒開発にフィードバックし、三井化学(株)がパイロットプラントで実証するところまで到達しました。

また、固体触媒の表面モデルを作って反応のメカニズムをその場で調べるという研究手法(モデル触媒のin-situ表面解析)が、少しずつ認知され始めたのも1つの成果といえるでしょう。

次に挑んだ研究テーマは何ですか?

当コラム『挑戦』の第13回で紹介された濵田秀昭さんと一緒に、ディーゼル排ガス浄化触媒の開発をしました。

なかでも一酸化窒素(NO)の直接分解は、表面科学的な研究手法にぴったりのテーマで、非常に楽しい仕事でした。研究グループで新しい金属種(イリジウム系)の触媒を発見し、そのメカニズムの解明や触媒の改良などで一定の成果をあげることができました。

【バイオエタノールからプロピレンを製造し、石油からの原料転換を図る】

藤谷さんは、バイオマス関係の研究もしていますね?

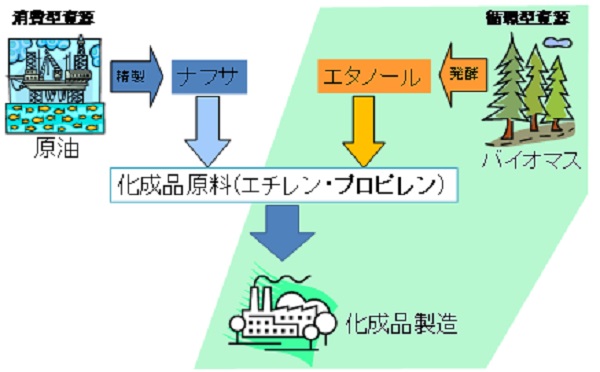

バイオマスから化学原料を作ることを目指す研究グループが新設され、2008年には「バイオプロピレンプロジェクト」がスタートしました。このプロジェクトは石油の枯渇に備えることと、二酸化炭素の削減を目的としており、触媒技術研究組合(REACT)企業や東京工業大学と共同研究を実施しました。

まず1段目で食糧以外の木や草のセルロースを醗酵させてバイオエタノールを作り、2段目でそのエタノールからオレフィンを作ります。1段目は別のプロジェクトで研究が進められ、私たちは2段目の研究を担当しました。

オレフィンにはエチレン、プロピレン、ブテンなどがありますが、その中でターゲットとしたのはプロピレンです。プラスチックの原料であるプロピレンは極めて利用価値が高いため、これをバイオマスから製造できれば、石油からの原料転換の効果は非常に大きくなります。石油を原料とした製品より価格が高くならないよう、プロピレン1kgを80円で製造するという目標を掲げました。

オイルリファイナリーからバイオマスリファイナリーへ

なぜこれまで、エタノールからプロピレンが作られなかったのですか?

これまではメタノール(CH3OH)からプロピレン(C3H6)が作られていました。炭素(C)の数に注目してください。プロピレンはCが3個です。メタノールはCが1個なので足していけば3個になります。しかしエタノール(C2H5OH)はCが2個なので、足すと4個になってしまいます。偶数のCを奇数にするには、一旦Cを1個ずつに分けてから足さなければならず、非常に難しい反応となるわけです。

もしエタノール(C2H5OH)からエチレン(C2H4)を作るのなら、水(H2O)を抜けばできるので簡単です。しかしエチレンは余っているうえ、もともと安価なため到底石油には勝てません。いま日本で足りなくて必要とされているのは、プロピレンの方です。

【工業的に有望な酸化物系触媒を開発し、ベンチプラントで実証】

バイオプロピレン製造に向けた具体的な研究内容は?

1つは、新しい触媒の開発です。最初はゼオライト系触媒、次にメゾ多孔系触媒を開発し、良いものはできたのですが寿命が短いという課題がありました。

最終的に行き着いたのは、酸化インジウムや酸化ジルコニウムなどの酸化物系触媒です。これは活性が高く、なおかつ寿命も非常に長いため工業的に利用できる有望な触媒系で、2011年に開発しました。

触媒の開発以外に、どのような研究をしたのですか?

プロピレン製造のベンチプラントを作るため、スケールアップのプロセス開発をしました。たとえば、スケールが小さいときと大きいときでは熱の伝わり方が変わるため、温度が下がって反応にムラがでないよう工夫をします。そうした研究を経てベンチプラントが稼動し、2013年にプロジェクトが終了しました。

一般的な実用化の流れは、ベンチプラントの次にパイロットプラントを経て実プラントでの製造となりますが、現状ではパイロットプラント建設の計画は聞いていません。

一般的な実用化の流れは、ベンチプラントの次にパイロットプラントを経て実プラントでの製造となりますが、現状ではパイロットプラント建設の計画は聞いていません。

なぜ実用化が足踏み状態なのですか?

2014年夏以降、石油輸出国機構(OPEC)の減産見送りなどを背景に原油価格が半値以下に暴落してしまったためです。私たちが研究を始めたときは原油が1バーレル約100円、プロピレンが1kg80円でした。原油価格が半値になるとプロピレンを1kg40円で作らなければならず、とても成立しません。そのため、企業が実用化に踏み出せないのです。

しかし、原油安はずっと続くわけではなく、何年か先に再び原油価格が上がるのは確実です。そのため、プロピレン製造の技術を日本が持っておく重要性は変わりません。

【アンモニアで水素を運ぶ、エネルギーキャリアの実用化を目指す】

最近の研究内容を教えてください。

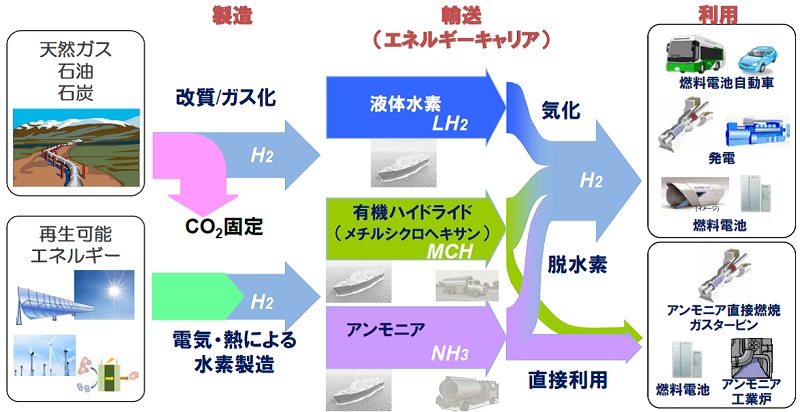

内閣府が推進する「戦略的イノベーション創造プログラム(SIP)」の課題の1つで、エネルギーキャリアの研究をしています。具体的には、水素をアンモニア(NH3)にして海外から日本へ運び、そのアンモニアを分解して水素に戻し、燃料電池車に供給する水素ステーションの実現を目指します。2019年には、水素ステーションで燃料電池車に供給するデモンストレーションをする計画です。

まず3年前に、アンモニア分解触媒の開発に取り掛かり、順調に研究が進んでいます。水素中にアンモニアが少しでも残っていると燃料電池車に悪影響を及ぼすため、残留を1ppm程度まで減らす必要がありますが、それをクリアする技術ができました。

一方、アンモニア合成触媒は去年から開発し始めたのですが、難しい課題があります。水素と窒素からアンモニアを合成するには、ハーバー・ボッシュ法という触媒の生みの親ともいえる有名な方法を使いますが、非常に高圧で反応させなければなりません。どうすればもっと温和な条件でアンモニアを簡便に合成できるか、研究に取り組んでいるところです。

アンモニアを水素キャリアとして実用化するうえで、障壁はありますか?

技術面以外では、まず法律の問題があります。アンモニアは毒ガスなので、勝手に使うことはできません。たとえば水素ステーションでアンモニアを貯蔵するには、何らかの法整備が必要となります。もう1つは、アンモニアは鼻を突く臭いがあり危険なイメージもあるので、取り扱う人に疎んじられないよう対策を講じなければなりません。

燃料電池車の他に考えられる用途は?

アンモニアは燃やせますから、自動車をアンモニアで走らせ、しかも排ガスの一酸化窒素をアンモニアで処理して無害化することができます。また、火力発電所のタービンをアンモニアで動かして発電することも考えられます。今はマンガのようなことに思えても、いつか実現するかもしれません。だからこそ、技術を確実に作りあげておくべきなのです。

一連の研究を通して、社会に発信したいことは?

世の中を新しいシステムに変えるような提案をしていきたいですね。たとえば「原発に替わるエネルギーは水素です。今後は水素社会に変えていきましょう」と発信する。そのとき、技術に基づいた提案をするのが産総研の役割だと思っています。

【不均一触媒(固体触媒)と均一触媒(分子触媒)の融合で、新たな展開に期待】

藤谷さんは今年4月、環境化学技術研究部門から触媒化学融合研究センターに異動し、新設された「固体触媒チーム」の研究チーム長に着任しました。今後、どのような役割を担っていきたいですか?

不均一触媒(固体触媒)と均一触媒(分子触媒)が融合した研究センターは他に例がありません。互いに共有できる情報が多いので、一緒に研究できるのは非常に有益です。固体触媒と錯体触媒は反応がほとんど同じなので、私たちが研究してきた触媒設計手法をうまく組み込めば、新しい触媒開発の助けになるのではないでしょうか。面白い展開が期待され、とても楽しみです。

触媒センターで挑戦したいことは?

シェールガスを化学原料として利用する研究です。触媒センターは酸化反応に強い研究センターですので、その知見を参考にしながら取り組むつもりです。

今後は、石油、バイオマス、メタンガス(シェールガスを含む)の3つをうまく組み合わせて、エネルギーと資源を調達する社会をつくらなければなりません。

よく「オイルリファイナリーからバイオリファイナリーへ」と言われますが、敢えてそれを謳う必要はないと考えます。どちらにもそれぞれ良いところがあり、その中でバイオリファイナリーがどこを受け持つか、ベストミックスを提案することが重要です。

他にも追究したいテーマはありますか?

基礎研究の方で、金属クラスター触媒の機能設計に取り組みます。

以前から金触媒の研究は、産総研から首都大学東京に移られた春田正毅教授と、科学技術振興機構(JST)の戦略的創造研究推進事業(CREST)、先端的低炭素化技術開発(ALCA)などのプロジェクトで共同研究を続けています。

安定性の高い金(Au)がナノ粒子になるとなぜ活性化するのか、その活性点やメカニズムを調べており、様々なことが解明されつつあります。最近、ナノ粒子よりも小さなサイズで面白い性質が現れることが分かり、私たちが「クラスター」と呼ぶ原子が20個とか30個の世界で研究をしています。金以外の触媒も、今までより細かくすれば特異な反応を開発できる可能性があるでしょう。

触媒の研究に長年携わり、改めて触媒の魅力や面白さを感じることは?

大学時代を含め触媒を研究して約30年になりますが、まだやり尽くしたという感覚はありません。次から次にやることが出てきますし、新しい触媒を開発しても改良に終わりはないからです。たとえば、資環研に入所して最初に取り組んだ二酸化炭素と水素からメタノールを合成する研究は、いままた見直されています。何年か経てば新しい技術が出てきますし、それを取り入れれば再度底上げすることは十分可能です。

開発から何年経っても、重要なものは重要なことに変わりありません。可能性があるなら、そして新しく使える技術が登場したのなら、意欲的に挑戦すべきです。

(聞き手・文=太田恵子)